Automatische spot lasmachine: een precisielasgereedschap voor de moderne productie -industrie

I. Inleiding

In het grote landschap van de moderne productie -industrie is lastechnologie als een onmisbare hoeksteen die de ontwikkeling van vele industrieën ondersteunt. Van de enorme lichaamsstructuur van de productie van autofabrieken tot de verbinding van kleine onderdelen in elektronische apparatuur, de kwaliteit en efficiëntie van lassen zijn direct gerelateerd aan de prestaties, betrouwbaarheid en economische efficiëntie van het product. Als een stralende ster op het gebied van lastechnologie leidt de automatische spot -lasmachine de transformatie en innovatie van lastechnologie met zijn uitstekende automatisering, hoge precisie en hoge efficiëntie, en beïnvloedt en vormt het patroon van de moderne productie -industrie diepgaand.

De opkomst van Automatische plek lasmachine kan worden beschouwd als een grote sprong op het lasgebied. Het integreert perfect geavanceerde automatiseringscontroletechnologie, precieze mechanisch ontwerp en efficiënte lasvoeding, het volledig veranderen van de hoge afhankelijkheid van traditionele lasmethoden van handmatige vaardigheden en het realiseren van precieze controle en stabiele werking van het lasproces. In het scenario van grootschalige productie kan de automatische spot-lasmachine een groot aantal spotlassentaken voltooien met verbazingwekkende snelheid en consistentie, die niet alleen de productie-efficiëntie verbetert, maar ook de stabiliteit van de productkwaliteit aanzienlijk verbetert en belangrijke voordelen wint voor ondernemingen in de fier-marktconcurrentie.

2. Werkprincipe

2.1 Principe van weerstandspleklassen

Resistance Spot Lassen is een van de meest gebruikte werkmodi van automatische spot -lasmachines. Het principe is gebaseerd op de wet van Joule, dat wil zeggen dat wanneer de stroom door een geleider gaat, warmte wordt gegenereerd en de hoeveelheid warmte evenredig is met het kwadraat van de stroom, de weerstand van de geleider en de power-on tijd. Tijdens het lasproces van de weerstandsspot klemt de elektrode van de automatische plek lasmachine het werkstuk stevig vast zodat de stroom door het contactpunt van het werkstuk kan gaan. Aangezien de weerstand op het contactpunt van het werkstuk relatief groot is, zal hier een grote hoeveelheid warmte worden gegenereerd wanneer de stroom doorgaat, het metaal onmiddellijk op het contactpunt tot een gesmolten toestand verwarmt, waardoor een gesmolten kern wordt gevormd. Onder de druk van de elektrode, nadat de gesmolten kern is afgekoeld en stolling, zijn de twee werkstukken stevig met elkaar verbonden.

Om het principe van weerstandspleklassen dieper te begrijpen, kunnen we het proces in de volgende fasen verdelen: ten eerste is er de pre-drukfase, waarin de elektrode snel daalt en een bepaalde druk uitoefent om de werkstukken in nauw contact te maken om ervoor te zorgen dat de stroom soepel kan passeren. Voer vervolgens de lasfase in, waarbij een sterke stroom in korte tijd door het contactpunt van het werkstuk gaat, waardoor hoge temperatuur het metaal genereert en een gesmolten kern vormt. Dan komt de onderhoudsfase, waarin de elektrode druk behoudt om de gesmolten kern langzaam te laten afkoelen en onder druk te stollen om de sterkte van de las te garanderen. Ten slotte is er de rustfase, wanneer de elektrode stijgt en een spot -lasproces is voltooid.

In dit proces zijn lasstroom, lastijd en elektrodedruk drie belangrijke parameters die de kwaliteit van de weerstandsspotlassen beïnvloeden. De grootte van de lasstroom bepaalt rechtstreeks de hoeveelheid gegenereerde warmte. Overmatige stroom kan problemen veroorzaken zoals lasspat en doorbranden van het werkstuk, terwijl een te kleine stroom de las onvoldoende in sterkte zal maken. De lengte van de lastijd is ook cruciaal. Te korte lastijd kan het metaal niet volledig smelten om een gesmolten kern van voldoende sterkte te vormen. Een te lange lastijd kan ertoe leiden dat de las oververhit en grove korrels raakt, wat de prestaties van de las beïnvloedt. De elektrodendruk speelt een rol bij het waarborgen van nauw contact tussen het werkstuk, het bevorderen van warmteoverdracht en het voorkomen van lasspat. Overmatige of te kleine druk zal een nadelig effect hebben op de kwaliteit van de las. Daarom is het in het daadwerkelijke lasproces noodzakelijk om deze drie parameters nauwkeurig aan te passen aan de hand van het materiaal-, dikte- en lasvereisten van het werkstuk om het beste laseffect te verkrijgen.

2.2 Principe van laserspotlassen

Als een opkomende lastechnologie is laserspotlassen ook veel gebruikt in automatische spot -lasmachines. Het principe is om een laserstraal met een hoge energie-dichtheid te gebruiken om het oppervlak van het werkstuk te bestralen, zodat het bestraalde materiaal snel de laserergie absorbeert en deze omzet in warmte-energie, zodat de oppervlaktetemperatuur van het materiaal sterk stijgt, het smeltpunt of zelfs het kookpunt en het materiaal smelt of dampt. Nadat de laserstraal stopt met bestralen, koelt het gesmolten materiaal snel af en stolt het, waardoor het lassen van het werkstuk worden gerealiseerd.

Het laserproces van de laserspot is zeer nauwkeurig en beheersbaar. Omdat de energie van de laserstraal sterk geconcentreerd is, kan deze een hoge temperatuur genereren in een zeer klein gebied, zodat het een zeer nauwkeurige lassen van kleine onderdelen kan bereiken en de thermische impact op de omringende materialen minimaal is. De snelheid van laserslassen is erg snel en een groot aantal spotlassentaken kan in korte tijd worden voltooid, waardoor de productie -efficiëntie aanzienlijk wordt verbeterd.

In vergelijking met weerstandspleklassen heeft laserspotlassen enkele unieke voordelen. Ten eerste kan laserspotlassen verschillende soorten materialen lassen, waaronder enkele refractaire metalen en ongelijksoortige materialen, terwijl het lassen van de weerstandspot moeilijkheden kan ondervinden bij het lassen van bepaalde materialen. Ten tweede is de laskwaliteit van laserslassen hoger, is het oppervlak van de las soepel en is er geen duidelijke vervorming en defecten, die kunnen voldoen aan sommige toepassingsscenario's met extreem hoge vereisten voor laskwaliteit, zoals het lassen van elektronische chips en productie van ruimtevaartonderdelen. Laserspotlassen heeft echter ook enkele beperkingen, zoals hoge apparatuurkosten en strengere vereisten voor de werkomgeving.

2.3 Korte beschrijving van andere werkmethoden

Naast het lassen van de weerstandsplek en laserspotlassen, hebben automatische spot -lasmachines enkele andere werkmethoden, zoals de opslagplekken van de condensator -energieopslag, projectielassen, enz., Die ook een belangrijke rol spelen in verschillende applicatiescenario's.

Lassen van de condensator -energieopslag gebruikt de elektrische energie die in de condensator is opgeslagen om het onmiddellijk vrij te geven om het werkstuk te lassen. Deze lasmethode wordt gekenmerkt door een extreem korte lastijd, waarbij het lasproces meestal in een paar milliseconden of zelfs korter wordt voltooid, wat de door warmte aangetaste zone effectief kan verminderen en geschikt is voor het lassen van warmtegevoelige materialen, zoals elektronische componenten. In het lasproces van de condensator opslagplek wordt de condensator eerst opgeladen tot een bepaalde spanning door het laadcircuit om voldoende elektrische energie op te slaan. Bij het lassen activeert het besturingscircuit de ontladingsschakelaar, zodat de elektrische energie in de condensator onmiddellijk door de elektrode aan het werkstuk wordt vrijgegeven, waardoor hoge temperatuur wordt gegenereerd om lassen te bereiken. Vanwege de korte lastijd kan het lassen van de condensator energieopslag de thermische impact op omliggende materialen minimaliseren en tegelijkertijd de laskwaliteit waarborgen. Het is met name geschikt voor het lassen van sommige temperatuurgevoelige materialen, zoals halfgeleidercomponenten, precisie-elektronische printplaten, enz.

Projectielassen is om een convex punt op een werkstuk te verwerken, vervolgens de twee werkstukken op elkaar te stapelen, druk en stroom door de elektrode uit te oefenen, zodat het metaal op het bolle punt smelt en verbindt. Projectielas wordt voornamelijk gebruikt om sommige dunne plaatmaterialen te lassen, die de lasefficiëntie en laskwaliteit kunnen verbeteren, het aantal lassen kunnen verminderen en de laskosten kunnen verlagen. In het projectielasproces zullen factoren zoals de vorm, grootte en distributiepositie van het convexe punt de laskwaliteit beïnvloeden. Redelijk ontwerp van de parameters van het convexe punt kan de stroom op het convexe punt concentreren en de betrouwbaarheid en consistentie van lassen verbeteren. Projectielassen worden vaak gebruikt voor dunne plaatlassen bij de productie van autofabrieken, zoals het lassen van lichaamspanelen en het lassen van autostoelframes, die de productie -efficiëntie effectief kunnen verbeteren en de productiekosten kunnen verlagen.

Deze verschillende werkmodi hebben hun eigen kenmerken en toepassingsbekleding. In praktische toepassingen is het noodzakelijk om de juiste werkmodus voor automatische spot -lasmachine te selecteren op basis van factoren zoals het materiaal-, vorm-, grootte- en lasvereisten van het werkstuk om de laskwaliteit en productie -efficiëntie te waarborgen.

3. Kernstructuur en componenten

3.1 Systeem voor lasvoeding

Als het "hart" van de automatische spot -lasmachine, voert het lasvoedingssysteem de belangrijke taak uit om stabiele en betrouwbare energie te bieden voor het lasproces. De kwaliteit van de prestaties bepaalt rechtstreeks de kwaliteit van het lassen en de algehele operationele stabiliteit van de apparatuur. Volgens verschillende werkprincipes en toepassingsvereisten worden lasvoedingssystemen voornamelijk onderverdeeld in industriële frequentie AC -voeding, medium frequentie -inverter voeding en energieopslag van de condensator.

Industriële frequentie AC -voeding is een meer traditionele lasvoeding. Het vermindert direct de spanning van de netnok (meestal 50Hz of 60Hz AC) door een transformator en voert vervolgens de stroom en spanning uit die geschikt is voor lassen. Deze stroomvoorzieningsstructuur is relatief eenvoudig en lage kosten, maar omdat de uitgangsstroomgolfvorm een sinusgolf is, zal deze tijdens het lasproces grote huidige schommelingen produceren, wat resulteert in een onstabiele laskwaliteit en een grotere impact op het vermogensnet.

Medium frequentie -omvormer voeding is een geavanceerde lasvoeding die zich de afgelopen jaren snel heeft ontwikkeld. Het corrigeert eerst de hoofdgerechten en converteert deze in DC-vermogen, gebruikt vervolgens een omvormercircuit om het DC-vermogen om te keren in AC-vermogen met een hogere frequentie (meestal 1-20 kHz), en vermindert uiteindelijk de spanning van de transformator om de stroom en spanning die vereist is voor las te uitvoeren. Vanwege de hoge bedrijfsfrequentie van de voeding van de middelgrote frequentie -omvormer, kan het de lasstroom stabieler maken en de warmte -invoerregeling nauwkeuriger, waardoor de laskwaliteit aanzienlijk wordt verbeterd. Tegelijkertijd is de vermogensfactor hoog, de vervuiling voor het vermogensnet is klein en het energiebesparende effect is aanzienlijk. Op sommige gebieden met hoge vereisten voor de laskwaliteit, zoals autofabrieken, ruimtevaart, enz., Is de stroomvoorziening van mediumfrequente omvormer geleidelijk de reguliere keuze van de lasvoeding geworden.

Ongeacht het type lasvoedingssysteem dat wordt gebruikt, zijn de belangrijkste technische indicatoren omvatten de stroomstabiliteit van de uitvoer, het huidige aanpassingsbereik, de dynamische responssnelheid, enz. De stabiliteit van de uitgangsstroom is de sleutel om de consistentie van de laskwaliteit te waarborgen. De stabiele stroom kan ervoor zorgen dat de warmte die tijdens elk las wordt gegenereerd uniform is, waardoor een las met stabiele kwaliteit wordt gevormd. Het huidige aanpassingsbereik bepaalt dat de voeding kan aanpassen aan de lasbehoeften van werkstukken van verschillende materialen en diktes. Hoe breder het aanpassingsbereik, hoe sterker de veelzijdigheid van de apparatuur. De dynamische responssnelheid weerspiegelt het vermogen van de voeding om de huidige veranderingen tijdens het lasproces snel aan te passen. Tijdens het lasproces, wanneer het werkstukmateriaal ongelijk is en de contactweerstand verandert, kan de snelle dynamische respons de stroom op tijd aanpassen om de soepele voortgang van het lasproces te waarborgen.

3.2 Controlesysteem

Het besturingssysteem is als de "hersenen" van de automatische spotlasmachine, verantwoordelijk voor precieze controle en monitoring van het gehele lasproces. Het integreert Advanced Sensor Technology, Programmable Logic Controller (PLC) en intelligent besturingsalgoritme om een nauwkeurige instelling van lasparameters, realtime aanpassing en automatische werking van het lasproces te bereiken.

In het besturingssysteem van automatische spot -lasmachine spelen sensoren een cruciale rol. De huidige sensor wordt bijvoorbeeld gebruikt om de grootte van de lasstroom in realtime te controleren, het stroomsignaal om te zetten in een elektrisch signaal en het terug te voeren naar het besturingssysteem zodat het besturingssysteem de stroom kan aanpassen volgens de ingestelde lasparameters. De spanningssensor wordt gebruikt om de uitgangsspanning van de lasvoeding te controleren om ervoor te zorgen dat de spanning stabiel is binnen het juiste bereik. De druksensor is geïnstalleerd op de elektrode om de door de elektrode uitgeoefende druk op het werkstuk te meten om ervoor te zorgen dat de druk voldoet aan de lasprocesvereisten. Bovendien zijn er temperatuursensoren, verplaatsingssensoren, enz., Die verschillende fysieke hoeveelheden in het lasproces in realtime vanuit verschillende hoeken controleren en uitgebreide en nauwkeurige gegevensondersteuning bieden voor het besturingssysteem.

De programmeerbare logische controller (PLC) is de kernbewerking en besturingseenheid van het besturingssysteem. Het regelt nauwkeurig het lasvoedingssysteem, het elektrode -aandrijfsysteem, enz. Volgens het vooraf ingestelde lasprogramma en de gegevens die door de sensor worden ingevoerd. Door verschillende PLC-programma's te schrijven, kunnen verschillende complexe lasprocesvereisten worden gerealiseerd, zoals multi-fase lasstroomcontrole, nauwkeurige instelling van lastijd, dynamische aanpassing van de elektrodendruk, enz. Tegelijkertijd heeft PLC krachtige logische verwerkingsmogelijkheden, die verschillende signalen in het lasproces kunnen analyseren en beoordeelen in het lasproces en realiseer geautomatiseerde lasproces, zoals automatisch laden, laden, enz. Enz.

De toepassing van intelligente besturingsalgoritmen verbetert verder de prestaties van het automatische spot -lasmachinesysteem. Het gebruik van fuzzy control-algoritmen, neurale netwerkbesturingsalgoritmen, enz., Kan het besturingssysteem bijvoorbeeld in staat stellen de lasparameters automatisch aan te passen volgens de realtime situatie in het lasproces om adaptieve controle te bereiken. In het werkelijke lasproces, vanwege het materiaal, de dikte, de oppervlaktetoestand en andere factoren van het werkstuk, kunnen er bepaalde verschillen zijn en is de traditionele methode voor vaste parameterregeling moeilijk om de consistentie van de laskwaliteit te waarborgen. Het intelligente besturingsalgoritme kan de status van het lasproces in realtime analyseren volgens de gegevens die door de sensor worden teruggevoerd, en automatisch de lasstroom, tijd, druk en andere parameters aanpassen, zodat het lasproces altijd in de beste staat is, waardoor de stabiliteit en betrouwbaarheid van de laskwaliteit aanzienlijk wordt verbeterd.

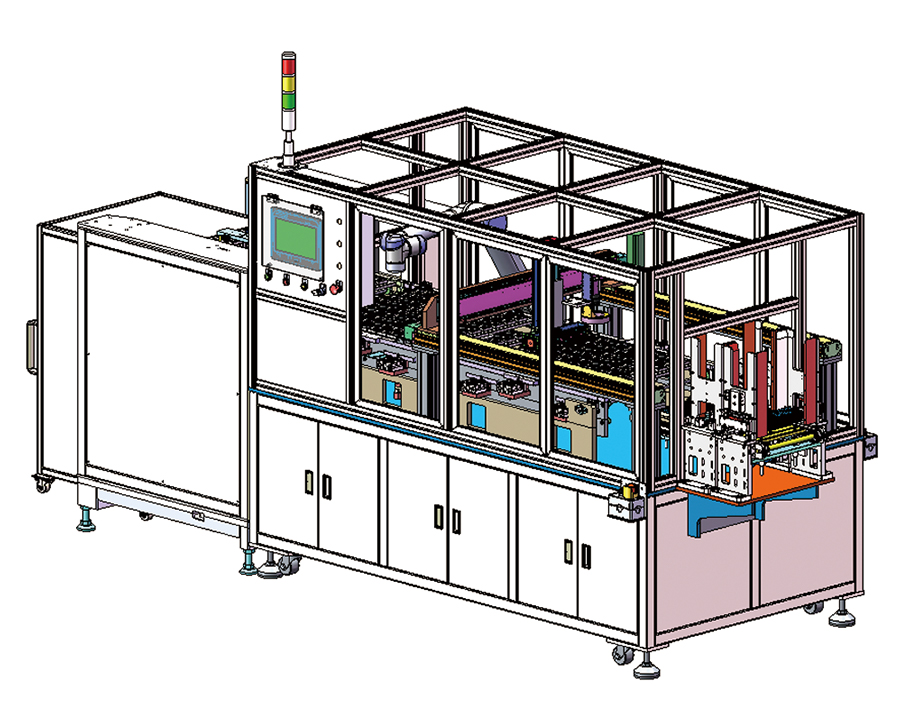

3.3 Elektrode- en druksysteem

Het elektrode- en druksysteem zijn de belangrijkste uitvoerende componenten van de automatische spot -lasmachine die direct op het werkstuk handelt om het lasproces te realiseren. Als het geleidende medium van de lasstroom en de drager van de uitgeoefende druk hebben de prestaties en kwaliteit van de elektrode een essentieel effect op het laseffect.

Elektroden zijn meestal gemaakt van materialen met een hoge elektrische geleidbaarheid, een hoge thermische geleidbaarheid en goede slijtvastheid, zoals koperen legering, wolfraamkoperlegering, enz. Verschillende lasprocessen en werkstukmaterialen hebben verschillende vereisten voor de vorm, grootte en materiaal van elektroden. In weerstandspleklassen zijn bijvoorbeeld vaak gebruikte elektrodevormen omvatten cilindrisch platte koptype, conisch type, sferisch type, enz. Cilindrische platte koptype elektroden zijn geschikt voor algemene dunne plaatlassen, die een groter contactgebied kunnen bieden en de uniforme verdeling van de lasstroom kunnen garanderen; Conische type elektroden zijn geschikt voor het lassen van dikkere werkstukken, waardoor de stroom meer geconcentreerd kan worden en de lasefficiëntie kan verbeteren; Sferisch type elektroden worden vaak gebruikt voor het lassen van sommige werkstukken met hoge vereisten voor de oppervlaktekwaliteit van de las, zoals het lassen van elektronische componenten, die de inspringing op het oppervlak van de las kunnen verminderen.

Het elektrodedruksysteem is verantwoordelijk voor het bieden van stabiele en verstelbare druk voor de elektrode, zodat het werkstuk tijdens het lasproces nauw contact kan hebben, waardoor de soepele doorgang van de lasstroom wordt gewaarborgd en de vorming van lassen bevordert. Het druksysteem is in het algemeen samengesteld uit een aandrijfapparaat zoals een cilinder, een hydraulische cilinder of een elektrische duwstang en een drukregelapparaat. Het druksysteem aangedreven door de cilinder heeft een eenvoudige structuur, snelle responssnelheid en lage kosten, en is geschikt voor algemene laswegen; Het druksysteem aangedreven door de hydraulische cilinder kan een grote druk en een breed drukaanpassingsbereik opleveren, dat geschikt is voor het lassen van dikkere werkstukken of gelegenheden met hoge druknauwkeurigheidsvereisten; Het druksysteem aangedreven door de elektrische duwstang heeft de voordelen van een hoge controle -nauwkeurigheid en nauwkeurige positiecontrole en wordt veel gebruikt in sommige automatische plek lasmachines met een hoge mate van automatisering.

Het drukregelapparaat is een belangrijk onderdeel van het druksysteem. Het kan de door de elektrode uitgeoefende druk op het werkstuk nauwkeurig aanpassen volgens de vereisten van het lasproces. Gemeenschappelijke drukregulatiemethoden omvatten mechanische drukregulatie, pneumatische drukregulatie en hydraulische drukregulatie. Mechanische drukregeling verandert de compressie van de veer door de positie van de schroef aan te passen om drukregeling te bereiken. Deze methode heeft een eenvoudige structuur, maar de regelgeving van de regelgeving is relatief laag; Pneumatische drukregeling en hydraulische drukregeling Pas de elektrodendruk aan door de druk van het gas of vloeistof aan te passen. De nauwkeurigheid van de regelgeving is hoog, de responssnelheid is snel en de afstandsbediening en automatische regulering kan worden bereikt via het besturingssysteem.

In het eigenlijke lasproces is elektrodeslijtage een onvermijdelijk probleem. Met de toename van het aantal lastijden zal het elektrodeoppervlak geleidelijk dragen, wat resulteert in veranderingen in de vorm en de grootte van de elektrode, die de laskwaliteit beïnvloeden. Daarom is het noodzakelijk om de elektroden regelmatig te inspecteren en te onderhouden en de ernstig versleten elektroden in de tijd te vervangen. Tegelijkertijd zijn sommige geavanceerde automatische spot -lasmachines ook uitgerust met elektrodeslijtage -bewakingssystemen, die de slijtage van de elektroden in realtime kunnen volgen en de lasparameters automatisch kunnen aanpassen aan de mate van slijtage om de stabiliteit van de laskwaliteit te waarborgen.

3.4 Automatisch transport- en positioneringsmechanisme

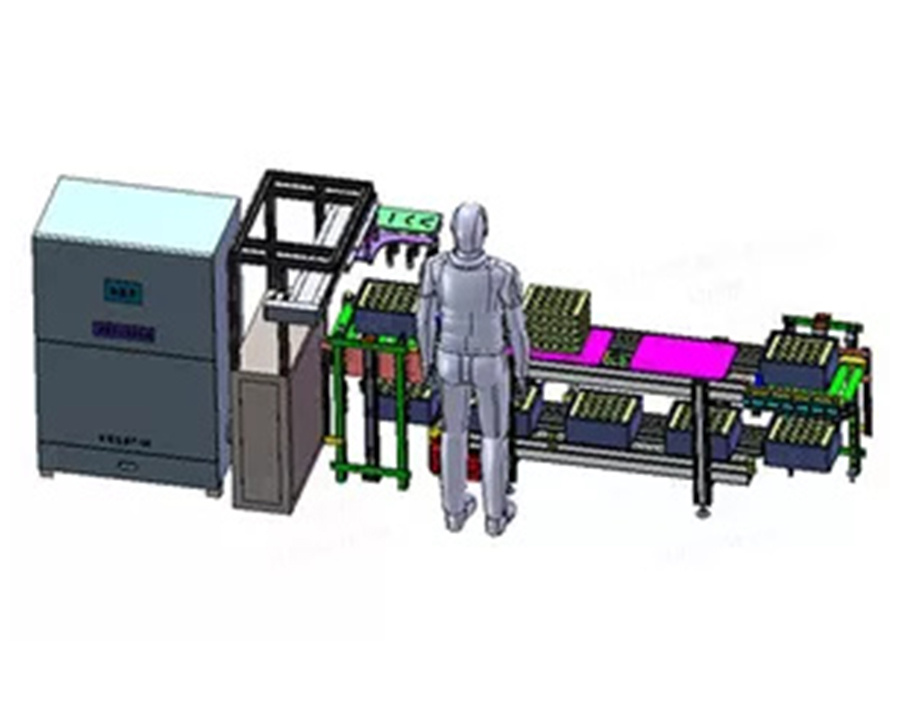

In de context van de moderne geautomatiseerde productie is het automatische transport- en positioneringsmechanisme van automatische spot -lasmachines een sleutelfactor geworden bij het verbeteren van de productie -efficiëntie en lasnauwkeurigheid. Deze mechanismen zijn als precisie "Porters" en "positioneringsapparaat" kunnen het werkstuk nauwkeurig naar de laspositie vervoeren en ervoor zorgen dat het werkstuk altijd een stabiele houding tijdens het lasproces handhaaft.

Geautomatiseerd transportmechanisme bestaat meestal uit transmissieonderdelen zoals transportband-, ketting-, roller- en aandrijfapparaten zoals motor en reducer. Transportband is een van de meest voorkomende transportmethoden. Het heeft de voordelen van soepele transport, sterke belastingdragende capaciteit en verstelbare transportsnelheid. Volgens verschillende toepassingsscenario's en werkstukkenmerken kan het materiaal van de transportband rubber, plastic, metaal, enz. Zijn, enz. In de elektronische en elektrische industrie bijvoorbeeld, omdat het werkstuk meestal licht is en een hoge vereisten heeft voor oppervlaktekwaliteit, worden anti-statisch rubberbanden vaak gebruikt om te voorkomen dat statische elektriciteit wordt beschadigd van elektronische componenten; Terwijl in industrieën zoals de productie van autobedrijven, vanwege het zware werkstuk, metalen transportbanden of kettingtransportmethoden kunnen worden gebruikt om ervoor te zorgen dat ze grote belastingen kunnen weerstaan.

Aangezien de stroombron van het geautomatiseerde transportmechanisme de motor de snelle rotatie van de motor omzet in een lage snelheid en hoog-torque-uitgang geschikt voor de transportsnelheid door de reductiemiddelen om de transmissieonderdelen zoals de transportband of ketting aan te sturen. Om nauwkeurige transportregeling te bereiken, gebruikt de motor meestal een variabele frequentiesnelheidsregulerende motor of een servomotor. De variabele frequentiesnelheid Regulerende motor kan de motortoerental wijzigen door de voedingsfrequentie aan te passen, waardoor de stenploses aanpassing van de transportsnelheid wordt gerealiseerd; De servomotor heeft een hogere controle -nauwkeurigheid en responssnelheid en kan precieze positiecontrole en snelheidsregeling realiseren. In sommige gevallen met extreem hoge transportnauwkeurigheidseisen, zoals het lassen van halfgeleiderchips, is het transportmechanisme aangedreven door de servomotor veel gebruikt.

De functie van het positioneringsmechanisme is om het werkstuk onder de laselektrode nauwkeurig te positioneren nadat het naar de laspositie is overgebracht om de nauwkeurigheid van de laspositie te waarborgen. Gemeenschappelijke positioneringsmethoden omvatten mechanische positionering, pneumatische positionering en visuele positionering. Mechanische positionering maakt gebruik van mechanische structuren zoals het positioneren van pennen en positioneringsblokken om het werkstuk te positioneren. Deze methode heeft een eenvoudige structuur en nauwkeurigheid met hoge positionering, maar het heeft een strikte vereisten voor de vorm- en grootte -nauwkeurigheid van het werkstuk en het positioneringsapparaat moet worden aangepast bij het vervangen van werkstukken van verschillende specificaties. Pneumatische positionering maakt gebruik van cilinders om positioneringselementen aan te sturen om het werkstuk te positioneren. Het heeft de voordelen van snelle positioneringssnelheid en eenvoudige aanpassing en is voor sommige gelegenheden geschikt met hoge positioneringssnelheidseisen. Visuele positionering is een geavanceerde positioneringstechnologie die zich de afgelopen jaren snel heeft ontwikkeld. Het verzamelt beeldinformatie van het werkstuk via een camera, maakt gebruik van beeldverwerkingsalgoritmen om de positie en houding van het werkstuk te identificeren en te analyseren en stuurt vervolgens het positioneringsmechanisme door het besturingssysteem om het werkstuk nauwkeurig aan te passen. Visuele positionering heeft de voordelen van de nauwkeurigheid van hoge positionering en sterk aanpassingsvermogen. Het kan snel en nauwkeurig werkstukken in verschillende vormen en maten positioneren. Het is met name geschikt voor sommige complexvormige werkstukken of laswoningen met extreem hoge positioneringsnauwkeurigheidseisen.

Om de efficiënte werking van het geautomatiseerde transport- en positioneringsmechanisme te waarborgen, is het ook noodzakelijk om dit nauwkeurig te regelen en te controleren. Het besturingssysteem werkt in combinatie met het lasvoedingssysteem, het elektrodedruksysteem, enz. Om geautomatiseerde controle van het gehele lasproces te bereiken. Nadat het werkstuk bijvoorbeeld naar de laspositie is getransporteerd, activeert het besturingssysteem het positioneringsmechanisme om het werkstuk te positioneren. Nadat de positionering is voltooid, regelt het besturingssysteem de elektrode om af te dalen en druk uit te oefenen en start de lasvoeding voor het lassen. Nadat het lassen is voltooid, regelt het besturingssysteem de elektrode om te stijgen en drijft vervolgens het geautomatiseerde transportmechanisme aan om het gelaste werkstuk te transporteren en transporteert het volgende werkstuk dat moet worden gelast op de laspositie, enzovoort, om een efficiënte geautomatiseerde lasproductie te bereiken.

IV. Prestatievoordelen

4.1 Zeer nauwkeurige lassen

In de productie -industrie is het lassennauwkeurigheid voor veel producten direct gerelateerd aan de prestaties en kwaliteit van het product. Met zijn geavanceerde technologie en precieze structuur heeft de automatische spot-lasmachine uitstekende prestaties aangetoond bij zeer nauwkeurige lassen.

De hoge precisie is eerst te wijten aan het precieze besturingssysteem. De automatische spot -lasmachine is uitgerust met geavanceerde sensoren die de belangrijkste parameters kunnen volgen, zoals stroom, spanning, druk en temperatuur tijdens het lasproces in realtime. Deze sensoren voeden snel de verzamelde gegevens terug naar het besturingssysteem en het besturingssysteem past het lasproces nauwkeurig aan via intelligente besturingsalgoritmen volgens de vooraf ingestelde lasprocesparameters. Als de lasproces bijvoorbeeld, als de huidige sensor een lichte fluctuatie in de stroom detecteert, zal het besturingssysteem de uitgang van de lasvoeding onmiddellijk aanpassen om de stroom naar de ingestelde waarde te herstellen, waardoor de stabiliteit en consistentie van het lasproces wordt gewaarborgd en de kwaliteit en dimensionale nauwkeurigheid van de las waarborgt.

Het precieze ontwerp van het elektrode- en druksysteem biedt ook een sterke garantie voor zeer nauwkeurige lassen. De elektrode is gemaakt van hoogwaardige materialen en precieze verwerkingstechnologie, en de vorm en dimensionale nauwkeurigheid kunnen voldoen aan de vereisten van zeer nauwkeurige lassen. Tegelijkertijd kan het druksysteem de door de elektrode uitgeoefende druk op het werkstuk nauwkeurig regelen, en de stabiliteit en nauwkeurigheid van de druk beïnvloeden direct de kwaliteit van de lasvorming. Bij het lassen van enkele kleine onderdelen met extreem hoge precisievereisten, zoals pin-lassen in elektronische chips, kan de automatische spotlasmachine de elektrodendruk nauwkeurig regelen om een goed contact tussen de pin en het substraat te garanderen tijdens het lassen, waardoor hoogwaardige lassen worden gevormd en problemen zoals koude lassen en korte circuits worden vermeden.

Het hoge nauwkeurige positioneringsmogelijkheden van het geautomatiseerde transport- en positioneringsmechanisme is een van de belangrijkste factoren bij het bereiken van zeer nauwkeurige lassen. Deze mechanismen kunnen het werkstuk nauwkeurig naar de laspositie overbrengen en de stabiele houding van het werkstuk tijdens het lasproces behouden. Bij de productie van auto-onderdelen kan bijvoorbeeld, voor het lassen van sommige complexvormige onderdelen, het geautomatiseerde transport- en positioneringsmechanisme de onderdelen onder de laselektrode nauwkeurig positioneren volgens het vooraf ingestelde programma, en de positioneringsnauwkeurigheid kan ± 0,01 mm of zelfs hoger, waarvoor de nauwkeurigheid van de laspositie wordt gewaarborgd, waardoor de consistentie en de betrouwbaarheid van de laskwaliteit kan worden bereikt.

4.2 Hoog efficiënte productie

De zeer efficiënte productiekarakteristieken van de automatische spot-lasmachine zijn een belangrijke reden voor de wijdverbreide toepassing in de moderne productie. Traditionele handmatige spotlassen zijn gebaseerd op de ervaring en vaardigheid van de lasser, is traag en vatbaar voor vermoeidheid, wat resulteert in onstabiele productie -efficiëntie. De automatische spot -lasmachine kan de lassnelheid en productie -efficiëntie aanzienlijk verbeteren door geautomatiseerd procesontwerp en snel responsmechanisme.

Vanuit het perspectief van de lascyclus kan het lasproces van de automatische spot -lasmachine zeer geautomatiseerd en snel zijn. Als ik de gemeenschappelijke vleklassen van auto -lichamen als voorbeeld neemt, kan de automatische spot -lasmachine in slechts enkele seconden een spot -lasbewerking voltooien en kan continu werken. Handmatige spotlassen duurt daarentegen niet alleen lang voor een enkel laspunt, maar vereist ook lassers om vaak te bewegen tussen verschillende laspunten, wat de productie -efficiëntie aanzienlijk vermindert. De automatische spot -lasmachine kan het werkstuk snel naar de laspositie transporteren door het geautomatiseerde transport- en positioneringsmechanisme. Nadat het lassen is voltooid, kan het eindproduct snel worden verwijderd en naar het volgende te lassen werkstuk worden verzonden. Het hele proces wordt in één keer gedaan, met bijna geen pauzetijd, wat de productiecyclus enorm verkort.

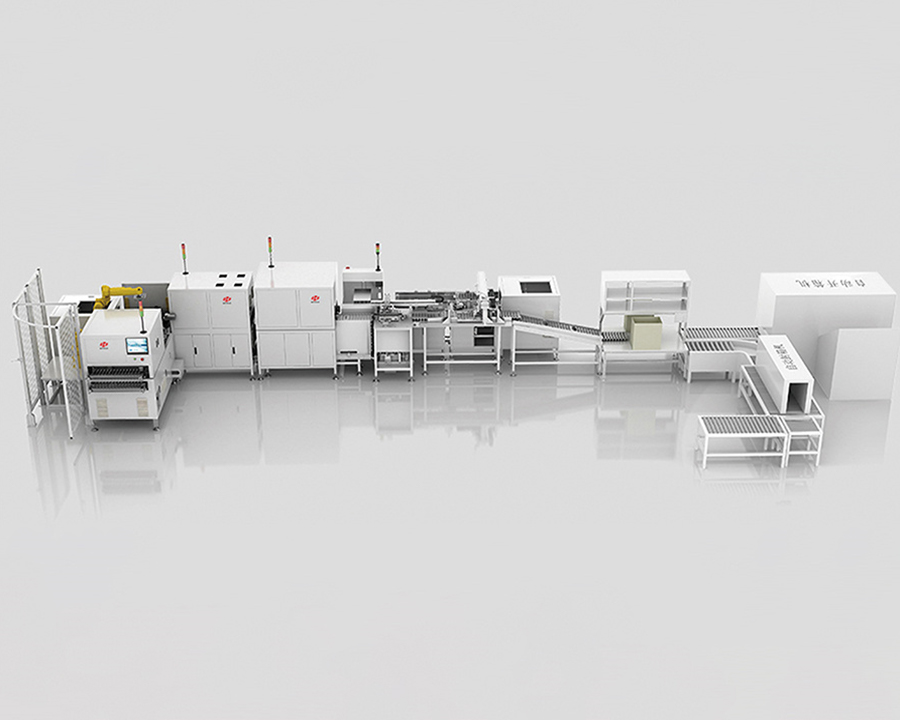

De automatische spot -lasmachine kan gelijktijdig lassen van meerdere stations realiseren, waardoor de productie -efficiëntie verder wordt verbeterd. Sommige grootschalige automatische productielassenproductielijnen zijn uitgerust met meerdere lasstations, die elk verschillende delen van het werkstuk tegelijkertijd kunnen lassen. Deze parallelle bedieningsmethode kan tegelijkertijd meer lastaken voltooien. Bij de productie van batterijmodules kan de automatische spot-lasmachine met meerdere stations tegelijkertijd meerdere verbindingspunten van de batterijcel spotten. Vergeleken met de methode om een enkel laspunt in volgorde te lassen, kan de productie -efficiëntie verschillende keren worden verhoogd.

De automatische spot -lasmachine kan ook naadloos verbinding maken met andere geautomatiseerde apparatuur en productielijnen om volledige automatisering van het productieproces te bereiken. Bij de productie van elektronische producten kunnen automatische spot -lasmachines bijvoorbeeld een complete geautomatiseerde productielijn vormen met automatische feeders, testapparatuur, verpakkingsapparatuur, enz. Van het transport van grondstoffen, lasverwerking tot het testen en verpakken van afgewerkte producten, vereist het hele proces geen menselijke tussenkomst en kan het gehele proces niet lopen en 24 uur per dag lopen, de productie -efficiëntie en capaciteit.

4.3 Stabiele laskwaliteit

Stabiele laskwaliteit is een van de kernvoordelen van automatische spot -lasmachines en een belangrijke garantie voor het nastreven van productconsistentie en betrouwbaarheid in de productie -industrie. Tijdens het handmatige spotlassen wordt de laskwaliteit gemakkelijk beïnvloed door een verscheidenheid aan menselijke factoren zoals lasser -stemming, vaardigheidsniveau en werkstatus, wat resulteert in ongelijke kwaliteit van lassen. De automatische spot -lasmachine kan zorgen voor een zeer consistente kwaliteit van elk lassen door precieze parameterregeling en stabiele werkprestaties.

Het lasvoedingssysteem van de automatische spot -lasmachine kan een stabiele stroomuitgang bieden, wat de basis vormt voor het waarborgen van een stabiele laskwaliteit. Of het nu gaat om industriële frequentie AC -voeding, middelgrote frequentie -stroomvoorziening of energieopslag van de condensator -energie opslag, ze zijn zorgvuldig ontworpen en geoptimaliseerd om de huidige stabiliteit onder verschillende lasomstandigheden te behouden. Stabiele stroom betekent dat de warmte die tijdens elk las wordt gegenereerd in principe hetzelfde is, zodat de grootte en vorm van het lasnugget consistent blijven, waardoor de sterkte en betrouwbaarheid van de las wordt gewaarborgd.

Het besturingssysteem speelt een belangrijke rol bij het handhaven van de stabiele laskwaliteit. Het kan verschillende parameters in het lasproces in realtime controleren en aanpassen en deze onmiddellijk onmiddellijk corrigeren zodra de parameters afwijken van de vooraf ingestelde waarden. Wanneer bijvoorbeeld wordt gedetecteerd dat de oppervlaktetoestand van het werkstuk verandert en de contactweerstand toeneemt, zal het besturingssysteem de lasstroom automatisch verhogen of de lastijd verlengen om de normale voortgang van het lasproces en de kwaliteit van de las te waarborgen.

De stabiliteit van het elektrode- en druksysteem is ook een belangrijke factor bij het waarborgen van de laskwaliteit. De slijtvastheid en een goede elektrische en thermische geleidbaarheid van de elektrode kunnen stabiele prestaties behouden tijdens langdurige lassen en de afbraak van laskwaliteit veroorzaakt door de slijtage van de elektroden. Het druksysteem kan de druk van de elektrode op het werkstuk nauwkeurig regelen om ervoor te zorgen dat de contactslimaat tussen de werkstukken consistent is tijdens elk lassen, waardoor de kwaliteit van de las wordt gewaarborgd. Regelmatig onderhoud en vervanging van elektroden, evenals kalibratie en foutopsporing van het druksysteem, kunnen de stabiliteit en betrouwbaarheid van de laskwaliteit verder verbeteren.

4.4 Verminder de arbeidsintensiteit en arbeidskosten

In traditionele handmatige lasbewerkingen moeten lassers lange tijd een vaste houding behouden en het laspistool vasthouden voor herhaalde operaties, wat extreem arbeidsintensief is. Werk op lange termijn kan gemakkelijk leiden tot lasservermoeidheid en het risico op industriële ongevallen vergroten. De opkomst van automatische spot -lasmachines heeft deze situatie aanzienlijk verbeterd. Met het geautomatiseerde werkingsproces van de automatische spot -lasmachine kunnen werknemers de apparatuur controleren, parameters instellen en materialen laden en lossen zonder direct deel te nemen aan het lasproces, wat de arbeidsintensiteit aanzienlijk vermindert. Werknemers kunnen worden bevrijd van zware fysieke arbeid en meer energie besteden aan meer technisch werk, zoals apparatuuronderhoud en kwaliteitsinspectie.

Vanuit het perspectief van arbeidskosten kunnen automatische spot -lasmachines de arbeidskosten van ondernemingen aanzienlijk verlagen. Een productielijn uitgerust met automatische spot -lasmachines vereist veel minder operators dan traditionele handmatige lasproductielijnen. De productie van autofabrieken als een voorbeeld, na het aannemen van de productielijn van de automatische spotlassing, vereisen de lassentaken die oorspronkelijk tientallen lassers vereisten, nu slechts enkele bekwame werknemers vereisen om de apparatuur te beheren en te controleren. Bovendien is de werking van de automatische spot -lasmachine relatief eenvoudig en zijn de vaardigheidsvereisten voor werknemers relatief laag. Ondernemingen hoeven niet veel tijd en geld uit te geven aan professionele training op lange termijn voor werknemers, wat de uitgaven voor arbeidskosten verder vermindert. Bovendien stelt de efficiënte productiecapaciteit van de automatische spot -lasmachine in staat om meer productietaken tegelijkertijd te voltooien, de productie -efficiëntie te verbeteren en de arbeidskosten te verlagen die aan één product zijn toegewezen, waardoor de economische voordelen en het concurrentievermogen van de markt van de onderneming worden verbeterd.

V. Toepassingsvelden

5.1 Auto -industrie

De productie -industrie is een van de meest uitgebreide en diep toegepaste velden van automatische spot -lasmachines. De auto -body is gemaakt van een groot aantal metalen platen verbonden door lassen, met een groot aantal laspunten, en de vereisten voor laskwaliteit en productie -efficiëntie zijn extreem hoog. De automatische spot -lasmachine is een belangrijke apparatuur geworden voor de productie van auto's met zijn hoge precisie, hoge efficiëntie en stabiele laskwaliteit.

In het proces van het stempelen van lassen van de auto -body, kan de automatische spot -lasmachine snel en nauwkeurig stempelende delen van verschillende vormen en maten aan elkaar lassen om de skeletstructuur van het lichaam te vormen. Bij het lassen van autodeuren, daken, vloerpanelen en andere onderdelen kan de automatische plek lasmachine bijvoorbeeld de stempelende onderdelen op de laspositie nauwkeurig plaatsen door het geautomatiseerde transport- en positioneringsmechanisme, en vervolgens de multi-station gelijktijdige lastechnologie gebruiken om het lassen van een groot aantal lassen in een korte tijd te verbeteren. Bovendien kan de automatische spot -lasmachine de lasparameters nauwkeurig regelen om de consistentie van de kwaliteit van elke las te waarborgen, waardoor de sterkte en veiligheid van de lichaamsstructuur wordt gewaarborgd.

Bij het lassen van automobielchassis speelt de automatische spot -lasmachine ook een belangrijke rol. Chassiscomponenten hebben meestal grote belastingen en hebben meer strenge vereisten voor laskwaliteit. De automatische spot-lasmachine kan een stabiele hoogstroomuitgang bieden en hoogwaardige lassen van dikkere platen bereiken door geavanceerde lasvoedingssystemen aan te nemen, zoals medium-frequentie-stroomvoorziening of vermogensopslag van de condensator. Tegelijkertijd kan de zeer nauwkeurige elektrode- en druksysteem ervoor zorgen dat de grootte en vorm van de lasklomp van de las voldoet aan de ontwerpvereisten, waardoor de verbindingssterkte en betrouwbaarheid van de chassiscomponenten wordt gewaarborgd.

Met de snelle ontwikkeling van nieuwe energievoertuigen zijn automatische spot -lasmachines ook op grote schaal gebruikt op het gebied van de productie van stroombatterijen. De vermogensbatterijmodule bestaat uit meerdere batterijcellen die zijn verbonden door lassen, wat een extreem hoge lasnauwkeurigheid en betrouwbaarheid vereist. Automatische spot lasmachines kunnen geavanceerde lastechnologieën zoals laserspotlassen gebruiken om een zeer nauwkeurige lassen van batterijceltabs te bereiken, kortsluitingscircuits van de batterij te voorkomen en overmatige contactweerstand veroorzaakt door slecht lassen, en zorgen voor de prestaties en veiligheid van stroombatterijen.

5.2 Elektronische en elektrische industrie

De producten van de elektronische en elektrische industrie worden gekenmerkt door kleine omvang, hoge precisie en hoge integratie, en de vereisten voor de precisie en betrouwbaarheid van het lasproces zijn uiterst veeleisend. Met zijn unieke voordelen nemen automatische spot -lasmachines een belangrijke positie in bij de lasproductie van de elektronische en elektrische industrie.

Bij het lassen van elektronische componenten, zoals weerstanden, condensatoren, chips, enz. En printplaten, kunnen automatische spot -lasmachines laserspotlassen of precisieweerstandsplek lastechnologie gebruiken. Laserplaatlassen heeft de voordelen van geconcentreerde energie en kleine warmtegerichte zone en kan een zeer nauwkeurige lassen van kleine soldeergewrichten bereiken zonder de omliggende componenten te beschadigen. In het lasproces van mobiele telefoonchips kan laserspotlassen bijvoorbeeld de chippennen nauwkeurig verbinden met de kussens op de printplaat, en de diameter van de soldeergewricht kan worden geregeld tot tientallen micron of zelfs kleiner, waardoor de normale werking van de chip en de stabiliteit van signaaltransmissie wordt gewaarborgd. Precisieweerstandspotlassen is geschikt voor het lassen van enkele elektronische componenten die een hoge sterkte van soldeerverbinding vereisen. Door de lasstroom, tijd en elektrodendruk nauwkeurig te regelen, kunnen van hoge kwaliteit soldeerverbindingen worden gevormd om een betrouwbare verbinding tussen componenten en printplaten te garanderen.

Bij het monteren van elektrische producten, zoals het lassen van de buitenste schalen van koelkasten, airconditioners, wasmachines, enz., Kunnen automatische spot -lasmachines de geautomatiseerde massaproductie realiseren. Door het geautomatiseerde transport- en positioneringsmechanisme kunnen de verschillende componenten van de elektrische schaal nauwkeurig worden overgebracht naar de laspositie, en vervolgens kan de automatische spotlasmachine worden gebruikt voor snel lassen. De zeer efficiënte productiecapaciteit van de automatische spot-lasmachine kan voldoen aan de behoeften van grootschalige productie van elektrische producten, en de stabiele laskwaliteit zorgt ook voor het uiterlijk en de structurele sterkte van het product.

In sommige speciale lasbehoeften in de elektronische en elektrische industrie, zoals het lassen van ongelijke materialen en lassen van flexibele printplaten, kan de automatische spot-lasmachine ook hoogwaardig lassen bereiken door speciale lasprocessen en apparatuurconfiguraties te gebruiken, waardoor sterke ondersteuning wordt geboden voor het innovatieve ontwerp en productie van elektronische en elektrische producten.

5.3 Aerospace Field

Het ruimtevaartveld heeft de extreme vereisten bereikt voor productkwaliteit en betrouwbaarheid. Als een van de belangrijkste processen bij de productie van ruimtevaartonderdelen, stelt het lassen extreem hoge vereisten voor de prestaties en precisie van lasapparatuur. Automatische spot -lasmachines zijn veel gebruikt in het ruimtevaartveld vanwege hun hoge precisie, hoge kwaliteit en hoge betrouwbaarheid.