Busbalkassagelijn: de ruggengraat van stroomdistributiesystemen

Op het gebied van elektrotechniek, de montagelijn staat als een bewijs van menselijke vindingrijkheid en het meedogenloze streven naar efficiëntie. Terwijl we ons verdiepen in de ingewikkeldheden van deze cruciale onderdeel van stroomverdelingssystemen, wordt het duidelijk dat de busbalkassemblagelijn niet alleen een productieproces is, maar een geavanceerde orkestratie van technologie, precisie en innovatie.

In de kern is een busbar een geleidende metalen strip of balk die wordt gebruikt om grote stromen te dragen door elektrische schakelborden, paneelplaten en busway -behuizingen. Het dient als een gemeenschappelijk verbindingspunt voor meerdere elektrische circuits, waardoor de verdeling van stroom van een enkele bron naar verschillende belastingen mogelijk is. Busbars zijn meestal gemaakt van koper of aluminium vanwege hun hoge elektrische geleidbaarheid en duurzaamheid.

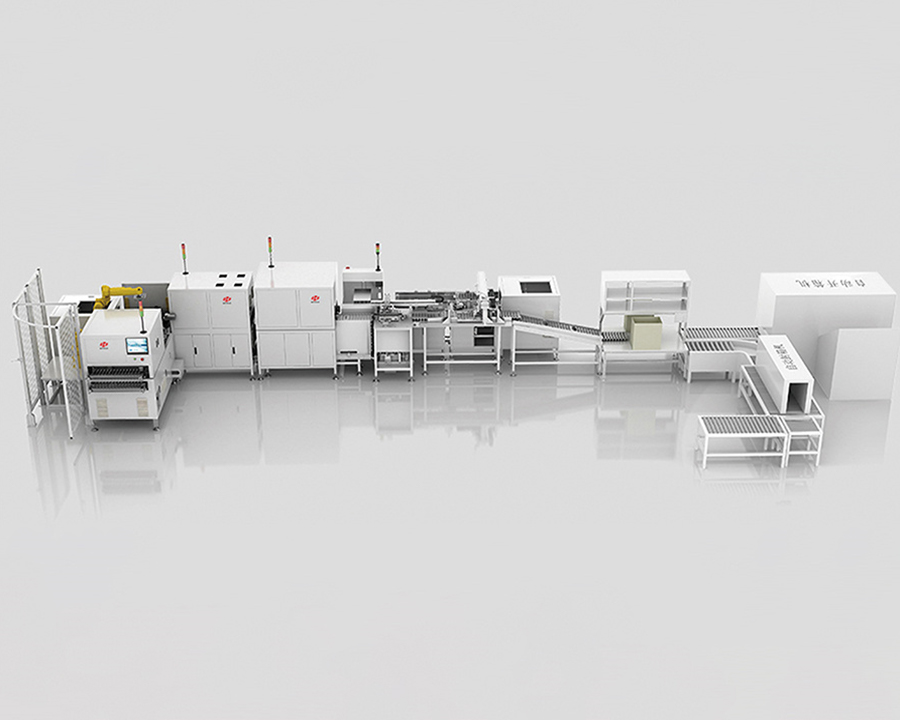

De busbalkassemblagelijn is een zeer gespecialiseerd productieproces dat is ontworpen om bussen te produceren met uitzonderlijke precisie en betrouwbaarheid. Deze lijn integreert geavanceerde machines, automatisering en kwaliteitscontrolemaatregelen om ervoor te zorgen dat elke busbalk voldoet aan de strenge vereisten van moderne energiedistributiesystemen.

1. Materiaalvoorbereiding

Het proces begint met de selectie en voorbereiding van grondstoffen. Koper- of aluminium ingots van hoge kwaliteit worden zorgvuldig geïnspecteerd op onzuiverheden en vervolgens in precieze lengtes gesneden. Deze lengtes worden vervolgens in de assemblagelijn ingevoerd, waar ze een reeks transformaties ondergaan.

2. Vormen en vormen

In het vormgevende en vormende stadium wordt de grondstof onderworpen aan verschillende processen zoals extrusie, rollen of smeden om de gewenste transversale vorm en afmetingen te bereiken. Deze processen verbeteren niet alleen de mechanische sterkte van de busbar, maar optimaliseren ook de elektrische eigenschappen.

3. Oppervlaktebehandeling

Oppervlaktebehandeling is een cruciale stap in de montagelijn. Het omvat het reinigen, polijsten en soms coaten van de busbar om zijn corrosieweerstand en elektrische geleidbaarheid te verbeteren. Deze stap zorgt ervoor dat de busbar gedurende zijn operationele levensduur in optimale staat blijft.

4. Boren en tikken

Afhankelijk van de specifieke toepassing kunnen bussen gaten vereisen voor het monteren of verbinden van andere componenten. Het boor- en tikfase omvat precies deze gaten bewerken om een veilige en betrouwbare verbinding te garanderen.

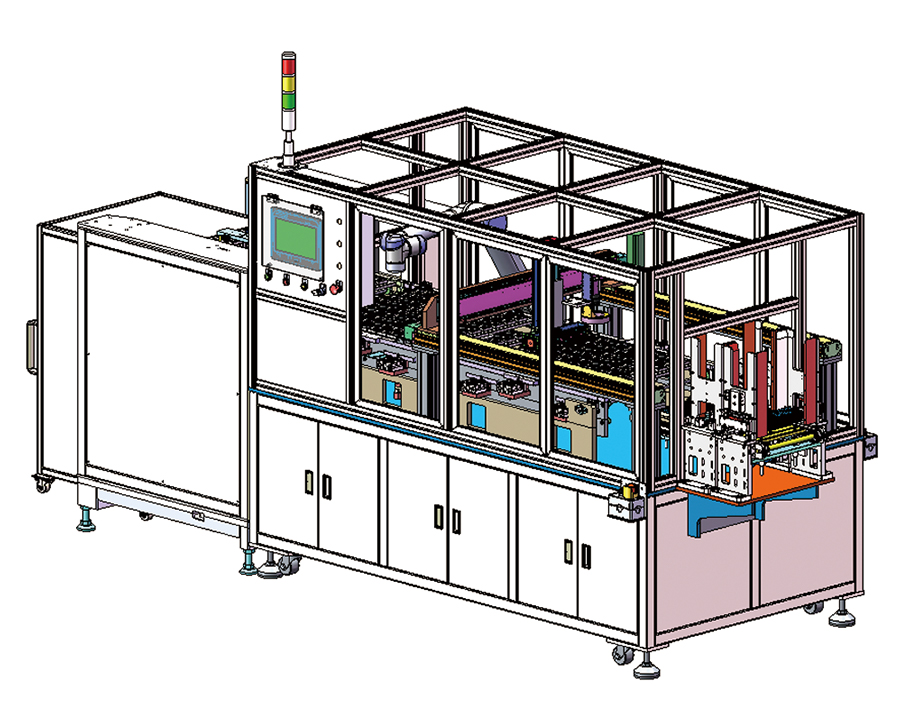

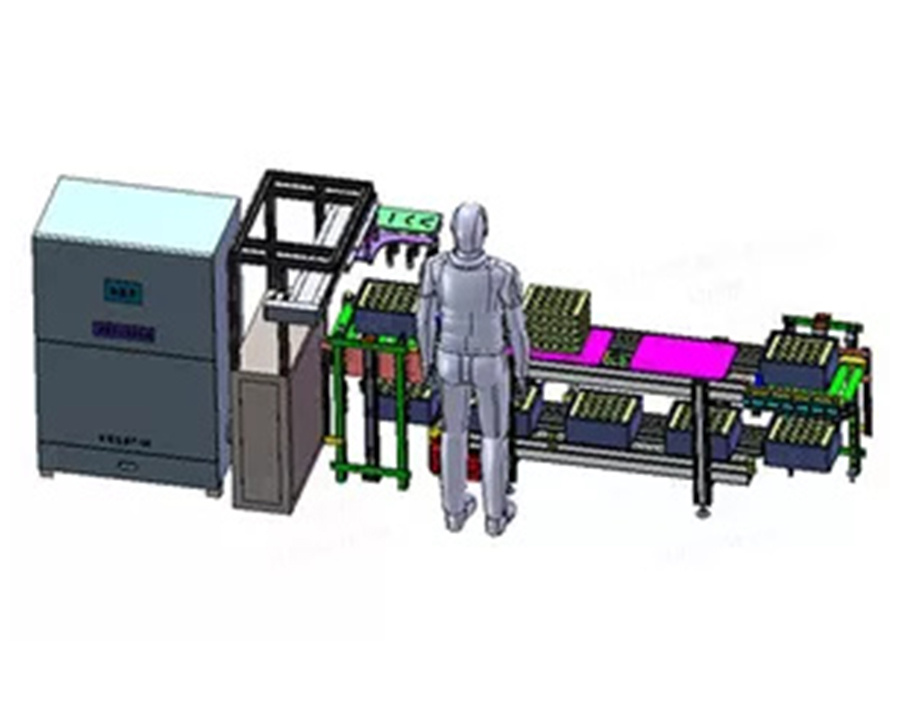

5. Montage en testen

Zodra de afzonderlijke busbar -componenten klaar zijn, worden ze geassembleerd in volledige eenheden. Dit kan inhouden dat het stapelen van meerdere bussen, het toevoegen van isolatie en het beveiligen met bevestigingsmiddelen. De geassembleerde busbars ondergaan vervolgens een strenge testen om hun elektrische prestaties, mechanische stabiliteit en naleving van de industriële normen te verifiëren.

6. Kwaliteitscontrole en inspectie

Kwaliteitscontrole is een integraal onderdeel van de busbalk. Gedurende het productieproces worden bussen onderworpen aan verschillende inspecties en tests om ervoor te zorgen dat ze voldoen aan de vereiste specificaties. Dit omvat dimensionale controles, elektrische geleidbaarheidstests en visuele inspecties voor defecten.