Het nauwkeurig meten van de kanteling van een object is cruciaal in veel industrieën, en inclinom...

Lees meerProductserie

- - Standaard geautomatiseerde productielijn

-

- Niet-standaard geautomatiseerde productielijn

- - Niet-standaard geautomatiseerde productielijn voor de industriële elektrische apparatenindustrie

- - Geautomatiseerde productielijn voor energieopslag

- - Niet-standaard geautomatiseerde productielijnen voor de auto-industrie

- - Niet-standaard geautomatiseerde productielijn voor de voedingsmiddelen- en drankenindustrie

- - Niet-standaard automatisering in de chemische industrie

- - Niet-standaard geautomatiseerde productielijn voor de huishoudelijke apparatenindustrie

- - Geautomatiseerde productielijn voor de hardware- en bouwmaterialenindustrie

- - Niet-standaard geautomatiseerde productielijn voor de nieuwe energie-industrie

- - Niet-standaard geautomatiseerde productielijnen voor de consumentenelektronica-industrie

op maat gemaakt Geautomatiseerde productielijn voor de hardware- en bouwmaterialenindustrie

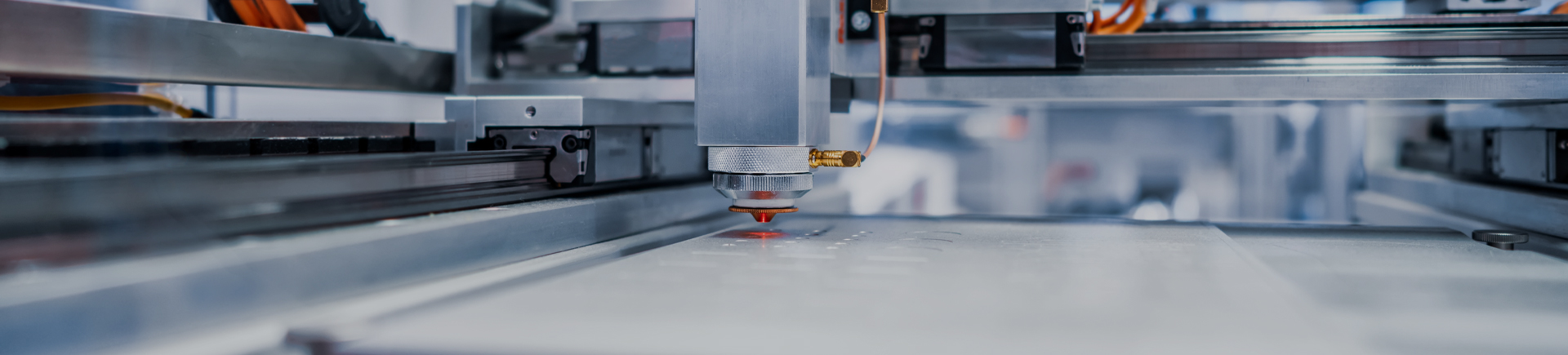

Gespecialiseerd in R&D, transformatie en productie van industriële automatiseringsapparatuur en niet-standaardproducten

Automatiseringsapparatuur. wij zijn

Leverancier van hoge precisie automatische machines en fabrikant van industriële automatische machines op maat, fabriek.

Het bedrijf is uitgerust met tientallen precisieverwerkingsapparatuur voor verwerking, snijden en lassen, enz., en heeft momenteel meer dan 20 ontwerpingenieurs, 5 software- en PLC-elektrotechnici, 3 inspecteurs en 16 belangrijke CNC-technici.-

-

De efficiënte transmissie en verdeling van elektriciteit is cruciaal in de enorme netwerken van d...

Lees meer -

Temidden van versnellende globalisering en de toenemende frequentie van verschillende activiteite...

Lees meer -

Malen speelt een cruciale rol in tal van moderne industriële productieprocessen. Dit geldt met na...

Lees meer -

I. Inleiding Ben je ooit gestopt om het ingewikkelde netwerk van draden te overwegen dat je au...

Lees meer

Wat is het energieverbruik van de geautomatiseerde productielijn voor de hardware- en bouwmaterialenindustrie tijdens bedrijf?

Het energieverbruik van de geautomatiseerde productielijn voor de hardware- en bouwmaterialenindustrie in de hardware- en bouwmaterialenindustrie tijdens bedrijf is een belangrijke overweging. Het houdt niet alleen verband met de productiekosten, maar weerspiegelt ook het energie-efficiëntieniveau en de milieuvriendelijkheid van de productielijnen.

Samenstelling energieverbruik:

Het energieverbruik van geautomatiseerde productielijnen omvat voornamelijk elektriciteitsverbruik, mechanisch energieverbruik en mogelijk hulpenergieverbruik (zoals perslucht, koelwater, enz.). In de hardware- en bouwmaterialenindustrie vertegenwoordigt het elektriciteitsverbruik doorgaans het grootste deel van het totale energieverbruik.

stroomverbruik:

Het elektriciteitsverbruik is voornamelijk afkomstig van het aandrijfsysteem, het besturingssysteem, de verlichtingsapparatuur, hulpvoorzieningen, enz. van de productielijn. Hiervan neemt het energieverbruik van het aandrijfsysteem (zoals motoren en aandrijvingen) een groot deel voor zijn rekening en neemt toe naarmate de werklast van de productielijn toeneemt.

Door de energie-efficiëntie van het aandrijfsysteem te optimaliseren, zoals het gebruik van hoogefficiënte energiebesparende motoren, frequentieomvormers, enz., kan het energieverbruik aanzienlijk worden verminderd.

Mechanisch energieverbruik:

Het mechanische energieverbruik omvat voornamelijk energieverliezen zoals mechanische wrijving en trillingen van verschillende componenten tijdens de werking van de productielijn. Dit deel van het verbruik is meestal klein, maar moet ook worden verminderd door onderhoud en smering van de apparatuur.

Hulpenergieverbruik:

Het hulpenergieverbruik omvat onder meer perslucht, koelwater, enz. Hoewel het aandeel niet groot is, moet het ook redelijk beheerd worden. Dit deel van het energieverbruik kan bijvoorbeeld worden verminderd door de bedrijfsparameters van het persluchtsysteem te optimaliseren en de recyclingsnelheid van koelwater te verbeteren.

Maatregelen ter optimalisatie van het energieverbruik:

Er kan een reeks optimalisatiemaatregelen worden genomen om het energieverbruikprobleem van geautomatiseerde productielijnen aan te pakken. Introduceer bijvoorbeeld geavanceerde energiebesparende technologieën en apparatuur, optimaliseer productieprocessen, versterk het onderhoud en beheer van apparatuur, implementeer monitoring van energieverbruik en data-analyse, enz.

Door deze maatregelen kan het energieverbruik van de productielijn aanzienlijk worden verlaagd, kan het energie-efficiëntieniveau worden verbeterd en kunnen de productiekosten worden verlaagd. Tegelijkertijd kan het bedrijven ook helpen groene productie en duurzame ontwikkeling te realiseren.

Het energieverbruik van de geautomatiseerde productielijn voor de hardware- en bouwmaterialenindustrie is een probleem dat aandacht behoeft. Door middel van een redelijke selectie van apparatuur, procesoptimalisatie en energiebeheer kan het energieverbruik van de productielijn effectief worden verminderd, kan de productie-efficiëntie en productkwaliteit worden verbeterd, en kan het bedrijven ook helpen groene productie en duurzame ontwikkeling te bereiken.

Wat is de specifieke implementatiemethode van flexibel ontwerp van geautomatiseerde productielijnen voor de hardware- en bouwmaterialenindustrie?

De specifieke implementatiemethode voor flexibel ontwerp van geautomatiseerde productielijnen voor de hardware- en bouwmaterialenindustrie omvat voornamelijk de volgende aspecten:

Vraaganalyse:

Voordat flexibel ontwerp kan worden uitgevoerd, is het noodzakelijk om eerst een uitgebreide beoordeling uit te voeren van de marktvraag, productkenmerken en productiecapaciteit. Dit helpt bedrijven toekomstige productiebehoeften beter te voorspellen en de prestatie-indicatoren en functionele kenmerken van flexibele productiesystemen dienovereenkomstig aan te passen.

Indeling ontwerp:

Bij het lay-outontwerp van flexibele productiesystemen moet ten volle rekening worden gehouden met de rationaliteit van productieprocessen en het gebruik van hulpbronnen. Door modularisatie en flexibele configuratie kan de productie van meerdere producten worden bereikt. Bij het lay-outontwerp moet prioriteit worden gegeven aan de onderlinge relaties tussen productieapparatuur en de soepelheid van het productieproces om een efficiënte werking van het productieproces en een stabiele productkwaliteit te garanderen.

Uitrusting selectie:

Bij het selecteren van apparatuur moet rekening worden gehouden met productiebehoeften en economische voordelen. Selecteer apparatuur met programmeerbare en instelbare functies om aan de productie-eisen van verschillende producten te voldoen. Tegelijkertijd zijn de productiecapaciteit, stabiliteit, betrouwbaarheid en onderhoudskosten van de apparatuur ook belangrijke factoren waarmee rekening moet worden gehouden.

Controle en planning:

De controle en planning van flexibele productiesystemen zijn de sleutel tot een efficiënte werking en optimaal gebruik van hulpbronnen. Door het introduceren van intelligente besturings- en planningstechnologie op basis van kunstmatige intelligentie en optimalisatie-algoritmen kunnen de automatische toewijzing van productietaken, intelligente planning van apparatuur en stroomcontrole van materialen worden gerealiseerd.

Kwaliteitscontrole:

Flexibele productiesystemen moeten ook volledig rekening houden met kwaliteitscontrolekwesties. Door strategieën als kwaliteitsinspectie, foutvoorspelling en kwaliteitsverbetering te implementeren, kan de stabiele kwaliteit van producten worden gegarandeerd en kunnen problemen in het productieproces tijdig worden ontdekt en opgelost.

Continue verbetering:

Het ontwerp en de optimalisatie van flexibele productiesystemen is een proces van voortdurende verbetering. Bedrijven moeten flexibele productiesystemen voortdurend aanpassen en optimaliseren op basis van feitelijke productie- en marktveranderingen om zich aan te passen aan veranderende behoeften.

Via de bovenstaande methoden kan de hardware- en bouwmaterialenindustrie het flexibele ontwerp van geautomatiseerde productielijnen realiseren, de productie-efficiëntie en flexibiliteit verbeteren en beter voldoen aan de marktvraag.