Het nauwkeurig meten van de kanteling van een object is cruciaal in veel industrieën, en inclinom...

Lees meerProductserie

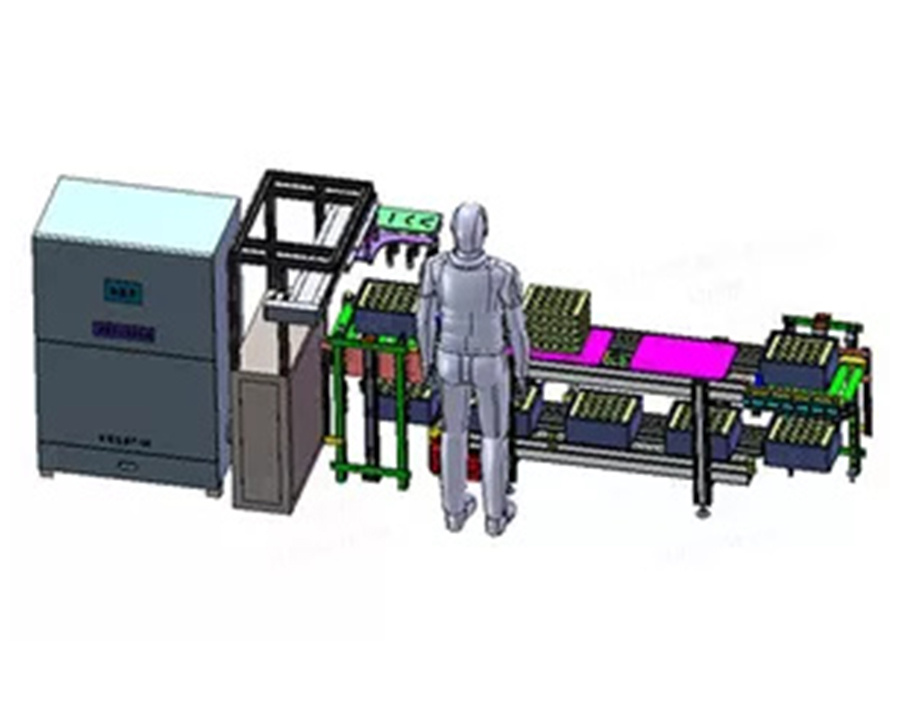

- - Standaard geautomatiseerde productielijn

-

- Niet-standaard geautomatiseerde productielijn

- - Niet-standaard geautomatiseerde productielijn voor de industriële elektrische apparatenindustrie

- - Geautomatiseerde productielijn voor energieopslag

- - Niet-standaard geautomatiseerde productielijnen voor de auto-industrie

- - Niet-standaard geautomatiseerde productielijn voor de voedingsmiddelen- en drankenindustrie

- - Niet-standaard automatisering in de chemische industrie

- - Niet-standaard geautomatiseerde productielijn voor de huishoudelijke apparatenindustrie

- - Geautomatiseerde productielijn voor de hardware- en bouwmaterialenindustrie

- - Niet-standaard geautomatiseerde productielijn voor de nieuwe energie-industrie

- - Niet-standaard geautomatiseerde productielijnen voor de consumentenelektronica-industrie

op maat gemaakt Standaard geautomatiseerde productielijn

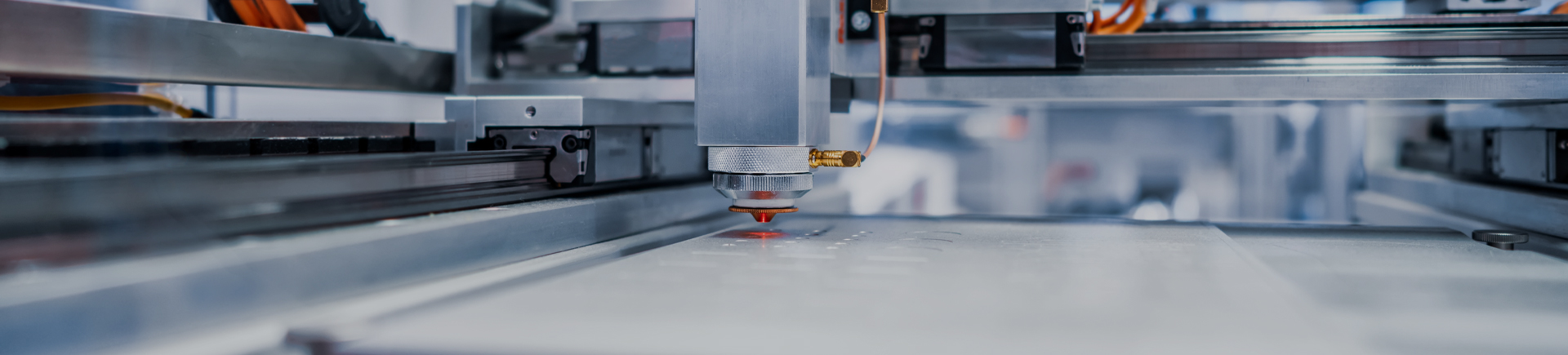

Gespecialiseerd in R&D, transformatie en productie van industriële automatiseringsapparatuur en niet-standaardproducten

Automatiseringsapparatuur. wij zijn

Leverancier van hoge precisie automatische machines en fabrikant van industriële automatische machines op maat, fabriek.

Het bedrijf is uitgerust met tientallen precisieverwerkingsapparatuur voor verwerking, snijden en lassen, enz., en heeft momenteel meer dan 20 ontwerpingenieurs, 5 software- en PLC-elektrotechnici, 3 inspecteurs en 16 belangrijke CNC-technici.-

-

De efficiënte transmissie en verdeling van elektriciteit is cruciaal in de enorme netwerken van d...

Lees meer -

Temidden van versnellende globalisering en de toenemende frequentie van verschillende activiteite...

Lees meer -

Malen speelt een cruciale rol in tal van moderne industriële productieprocessen. Dit geldt met na...

Lees meer -

I. Inleiding Ben je ooit gestopt om het ingewikkelde netwerk van draden te overwegen dat je au...

Lees meer

Waarom zouden flexibiliteit en schaalbaarheid belangrijke overwegingen moeten zijn bij het ontwerpen van een standaard geautomatiseerde productielijn?

Fabrikanten van standaard geautomatiseerde productielijnen beschouwen flexibiliteit en schaalbaarheid als belangrijke overwegingen bij het ontwerpen van standaard geautomatiseerde productielijnen, voornamelijk om de volgende redenen:

De marktvraag verandert voortdurend. Met de ontwikkeling van technologie en de verschuiving in consumentenvoorkeuren wordt de levenscyclus van producten steeds korter en wordt de lancering van nieuwe producten steeds sneller. Een flexibele geautomatiseerde productielijn kan zich snel aanpassen aan productveranderingen, voldoen aan de productiebehoeften van nieuwe producten door productieprocessen aan te passen, apparatuur te vervangen of besturingssystemen te updaten, en productieonderbrekingen als gevolg van verouderde apparatuur of procesaanpassingen verminderen.

De productieschaal van een onderneming verandert ook voortdurend. Met de ontwikkeling van de activiteiten van de onderneming en de intensivering van de concurrentie op de markt, kan het zijn dat de onderneming haar productieschaal moet uitbreiden om aan de marktvraag te voldoen. Een schaalbare geautomatiseerde productielijn kan eenvoudig productie-eenheden toevoegen, de lengte van de productielijn verlengen of de productiecapaciteit vergroten om aan de uitbreiding van de ondernemingsschaal te voldoen. Deze schaalbaarheid helpt bedrijven niet alleen snel te reageren op de marktvraag, maar verlaagt ook de kosten die worden veroorzaakt door frequente vervanging van productielijnen.

Flexibiliteit en schaalbaarheid helpen ook de productie-efficiëntie te verbeteren. Een flexibele geautomatiseerde productielijn kan het productieproces en de apparatuurconfiguratie aanpassen aan de werkelijke productieomstandigheden om de productie-efficiëntie en het gebruik van hulpbronnen te optimaliseren. Tegelijkertijd stelt schaalbaarheid bedrijven ook in staat de productiecapaciteit te vergroten op basis van de vraag, de productie-efficiëntie te verbeteren en de eenheidskosten te verlagen.

Door flexibiliteit en schaalbaarheid als belangrijke overwegingen te beschouwen bij het ontwerpen van standaard geautomatiseerde productielijnen kunnen bedrijven zich beter aanpassen aan marktveranderingen, de productieschaal uitbreiden en de productie-efficiëntie verbeteren. Dit is van cruciaal belang voor bedrijven om concurrerend te blijven in een zeer competitieve marktomgeving.

Hoe kunnen intelligente besturingssystemen helpen bij het realiseren van flexibele aanpassing en optimalisatie van standaard geautomatiseerde productielijnen?

Intelligente besturingssystemen spelen een sleutelrol bij het realiseren van flexibele aanpassingen en optimalisatie van standaard geautomatiseerde productielijnen.

Real-time monitoring en data-analyse:

Intelligente besturingssystemen kunnen in realtime verschillende parameters op de productielijn bewaken, zoals de status van de apparatuur, de productie-efficiëntie, de productkwaliteit, enz.

Fabrikanten van standaard geautomatiseerde productielijnen maken gebruik van geavanceerde kunstmatige intelligentie-algoritmen en data-analysetechnologieën, en het systeem kan deze enorme gegevens in realtime verwerken om potentiële problemen en optimalisatiemogelijkheden te vinden.

Snelle reactie en besluitvorming:

Op basis van realtime data-analyse kunnen intelligente besturingssystemen snel reageren op veranderingen op de productielijn en autonoom of met behulp van operators beslissingen nemen.

Wanneer het systeem bijvoorbeeld een knelpunt in een bepaalde productielink detecteert, kan het automatisch het productieplan aanpassen en middelen opnieuw toewijzen om productieonderbrekingen te verminderen.

Adaptieve aanpassing en optimalisatie:

Intelligente besturingssystemen hebben adaptieve mogelijkheden en kunnen automatisch de regelparameters en strategieën aanpassen aan de feitelijke situatie van de productielijn en veranderingen in de externe omgeving.

Door continu te leren en te optimaliseren kan het systeem de nauwkeurigheid en efficiëntie van de besturing verbeteren en een continue optimalisatie van de productielijn bereiken.

Integratie en samenwerking:

Intelligente besturingssystemen worden meestal geïntegreerd met andere informatiesystemen van de onderneming (zoals ERP, MES, enz.) om het delen van informatie en samenwerking te bewerkstelligen.

Deze integratie zorgt ervoor dat de productielijn zich beter kan aanpassen aan het algemene productieplan van het bedrijf en de veranderingen in de marktvraag, en verbetert de flexibiliteit en reactiesnelheid van de productielijn.

Verbeter de productie-efficiëntie en kwaliteit:

Door realtime monitoring, snelle respons en adaptieve aanpassing kan het intelligente besturingssysteem de productie-efficiëntie en productkwaliteit van de productielijn aanzienlijk verbeteren.

Dit helpt niet alleen de productiekosten te verlagen, maar verbetert ook de concurrentiepositie van het bedrijf op de markt.

Intelligente besturingssystemen helpen bij het realiseren van flexibele aanpassing en optimalisatie van standaard geautomatiseerde productielijnen door middel van realtime monitoring, data-analyse, snelle respons, adaptieve aanpassing en integratie met andere informatiesystemen, waardoor de productie-efficiëntie wordt verbeterd, de kosten worden verlaagd en de productkwaliteit wordt verbeterd.